Canon Production Printing (voorheen: Océ) produceert in Venlo naast industriële printers ook de verbruikersmiddelen hiervoor, waaronder de diverse inkten. Het bedrijf wil zijn positie in deze markt versterken. “Vroeger hadden wij alleen zwart/wit-toners”, vertelt equipment engineer Ed van Cleef. “Met de bouw van een pilotplant voor de productie van inkt in 2016 hebben we de inktproductie ingezet. Inmiddels hebben we naast deze pilotplant ook meerdere masterplants voor de diverse inkten.”

Intuïtief systeem

Als procesbesturing voor de pilotplant koos Van Cleef SIMATIC PCS7 van Siemens. “Daar kan geen PLC/SCADA-oplossing tegenop. Het is een intuïtief systeem waarmee ook nieuwe mensen snel kunnen leren werken. Procestechnologen kunnen in Batch zelf aan diagnose doen, batchprogramma’s samenstellen en Clean in Place-processen (CIP) instellen en monitoren. Bovendien wilden wij met het oog op de bouw van meerdere masterplants een softwarestandaard zetten. Dat is voor ons beter te beheren en bovendien kunnen operators hierdoor switchen tussen de fabrieken. PCS7 was destijds nieuw voor ons. Ik heb me er door Siemens uitgebreid over laten informeren.”

Sterk partnership

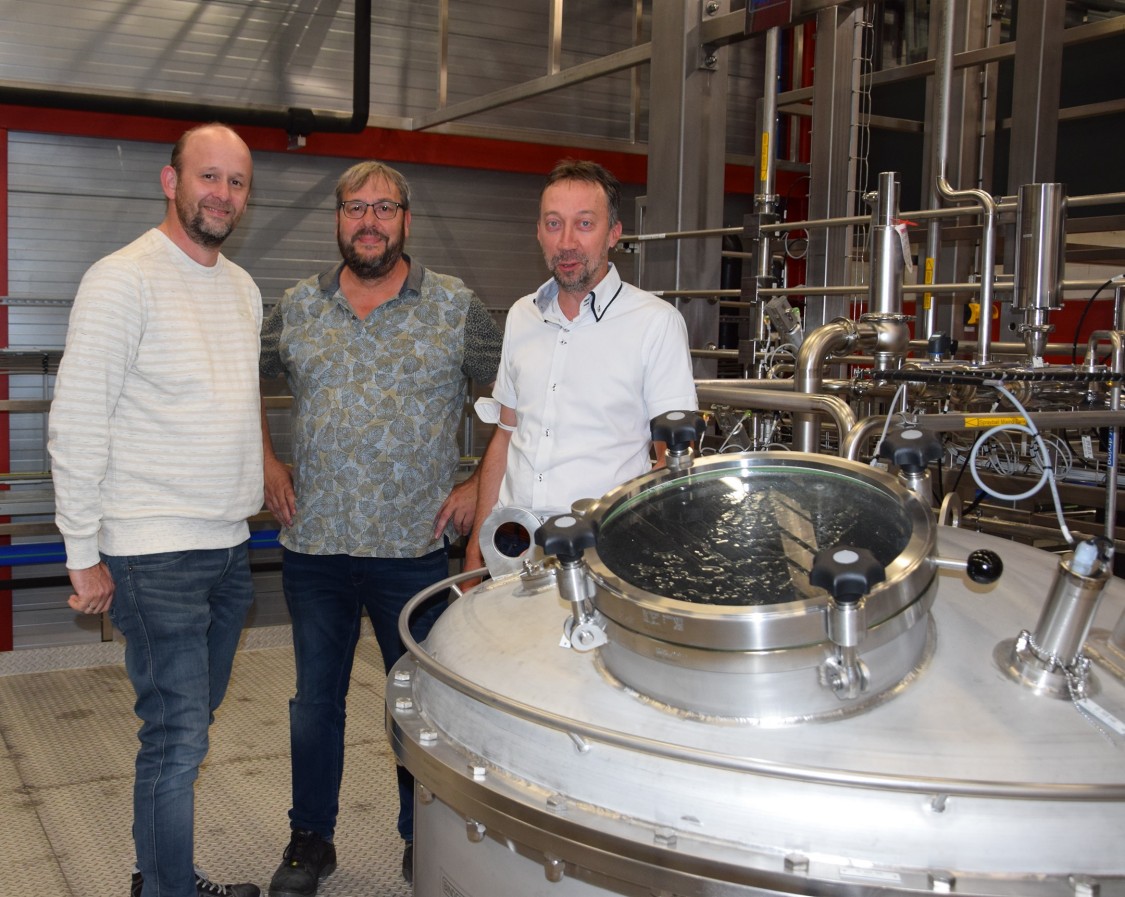

De engineering en implementatie werd verzorgd door software-integrator ICT Netherlands, een Solution Partner van Siemens voor PCS7 en PLC/SCADA. Van Cleef: “Hun aanpak om het project samen met ons te realiseren, sprak ons destijds sterk aan. Het was immers onze eerste kennismaking met PCS7 én we moesten aantoonbaar maken dat het werkte.” Na de succesvolle pilot, waarbij ICT zich kundig en flexibel

opstelde, besloot Van Cleef niet meer verder te gaan shoppen. “Wij waren heel content met de service en nazorg van ICT en we waren inmiddels ook goed op elkaar ingespeeld. Als je iedere keer van partner verandert, ben je veel inwerktijd en geld kwijt.”

Complex en uitdagend

In 2018 leverden de partners samen de procesbesturing op van de masterplant voor de eerste inkt. Begin dit jaar ging de masterplant voor de tweede inkt in bedrijf. Deze is gevestigd in een voormalige tonerfabriek. Om recepten te kunnen maken en flexibel te kunnen produceren, is net als op de twee andere plants SIMATIC

PCS7 Batch toegepast. “Dit is een vrij complex pakketje binnen het grote PCS”, aldus Stefan Pluis, operations manager en sr. business consultant bij ICT. “In Nederland wordt het niet vaak toegepast. We hebben samen met Siemens gebrainstormd over de meest optimale inrichting.” Zijn collega, software engineer Ralph Houppermans, vult aan: “In het begin was het uitdagend. Je wil dat een batch na het opstarten vlekkeloos doorloopt. Ik heb voor de pilotplant en de masterplants een uniforme constructie bedacht om dit mogelijk te maken. Ed en ik hebben er samen voor gezorgd dat de operators er goed mee kunnen werken. Ed heeft veel productie-ervaring en weet exact hoe een operator denkt.”

“De aanpak om het project samen met ons te realiseren, sprak ons destijds sterk aan. Het was immers onze eerste kennismaking met PCS7 én we moesten aantoonbaar maken dat het werkte. Wij waren heel content met de service en nazorg van ICT en we waren inmiddels ook goed op elkaar ingespeeld."

Ed van Cleef

Equipment engineer bij Canon Production Printing

Samen calculeren

De procesbesturing voor de nieuwe masterplant is geheel volgens afspraak, binnen een jaar tijd, opgeleverd. Dit had enerzijds te maken met de ervaring die ICT en Canon Production Printing uit de voorgaande plants hadden meegenomen. Elke plant was een leerschool. De partners hebben vanaf het begin nauw samengewerkt. Zo hebben ze aan de voorkant samen gecalculeerd. Via een maandelijks stuurgroep overleg bewaakten ze het budget aan de hand van de inkoop. Dit bood de mogelijkheid om – indien nodig – tijdig bij te sturen.

Virtueel testen

Testwerk en simulatie hebben in hoge mate bijgedragen aan de succesvolle projectrealisatie. De hele fabriek werd op voorhand in 3D gevisualiseerd zodat men er met een VR-bril doorheen kon lopen om het ontwerp te controleren op eventuele clashes. ICT heeft de procesbesturing gesimuleerd en getest met behulp van de systemen uit de fabriek. Van Cleef was hier nauw bij betrokken: “Ik wilde in geen geval de besturing té vroeg in de fabriek hebben. We hebben bewust de tijd genomen voor gedetailleerd testwerk,

om uiteindelijk precies op tijd de besturing op te leveren.” Clean in Place De CIP-processen voor het reinigen van de installatie tussen twee batches door voldoen aan de eisen die hieraan worden gesteld in onder meer bierbrouwerijen en zuivelfabrieken. Dit om (bio) contaminatie te voorkomen en een hoge

productkwaliteit te borgen. Van Cleef: “Misschien heb je na schilderwerken wel eens een emmer water gedragen verf laten staan. Dat gaat rotten. Onze inkt moet absoluut zuiver zijn. Vandaar de aandacht voor tussentijdse reiniging. CIP-processen mogen niet te lang duren, om snel aan de volgende batch te kunnen beginnen, maar moeten wel heel grondig gebeuren.”

Greenfield

Uniek aan het project is dat het om een greenfield gaat. Dit kom je in Nederland niet vaak meer tegen. “Voor een programmeur is het heel bijzonder om hieraan mee te mogen werken”, aldus Houppermans. Ook Ed van Cleef glundert van trots. Hij heeft dan ook het hele traject sinds 2014 mee mogen voorbereiden. “We zijn destijds (2014) met een kleine groep beginnen nadenken over hoe we van 30 milliliter-flesjes inkt naar batches van 1900 kilogram per stuk konden gaan. Ik heb samen met onze mechanische engineer Antoine op het Veld in een halve dag tijd gebrainstormd hoe we deze bestaande productiehal voor toners zouden ombouwen tot een masterplant voor latex-inkt. En zo is het ook geworden. Geweldig om te doen! Als ‘besturingsarchitect’ mocht ik bepalen wat erin zou komen. Het is een schitterende plant, de kwaliteit straalt ervan af. Siemens heeft behalve de procesbesturing ook nog heel veel ander materiaal geleverd, waaronder frequentieregelaars, remote I/O en Profinet. Er zit voor 80% Siemens-technologie in deze plant.”

Voorzien op groei

De (grote!) industriële printers van Canon worden met name ingezet in de markt voor display graphics en graphics art. Denk onder andere aan het drukken van behangpapier, bouwtekeningen, reclame drukwerk, posters etc. op alle mogelijke media. Ze kunnen razendsnel printen. Sinds de overname van Océ door Canon ligt de focus op inkjettechnologie. Hierin wil Canon Production Printing verder groeien. Op dit moment wordt in Venlo inkt gemaakt in hoeveelheden die blijven stijgen. De procesinstallatie en de besturing zijn modulair opgebouwd zodat er snel kan worden uitgebreid. “We hebben in de fabriek nog veel plek voor extra mengketels en grondstofposities”, aldus Van Cleef. “De markt groeit en wij willen meegroeien.”